平动回转式压缩机的泄漏研究

毛旭敏,胡 旭,屈宗长

(西安交通大学能源与动力工程学院,陕西 西安 710049)

[摘 要]

建立了平动回转式压缩机主要泄漏通道的数学模型,通过计算得到各个通道的泄漏量随传向的变化情况,进行了泄漏量的分析,并比较了各个泄漏通道的泄漏量。计算结果表明:各个泄漏通道中,种子外表面与气缸内表面之间的径向间隙的泄漏量最大,占总泄漏量的80.38%,其次是种子端面间隙和滑片端面间隙,其泄漏量各占总泄漏量的9.48%和10.14%;在相同的工作条件下,各个泄漏通道的泄漏量都随传递的升高而增大,但各个通道泄漏量所占的比例基本不变;通过平动回转式压缩机能流变对科学学的测试间接验证了泄漏模型的正确性;通过对间隙泄漏的研究,为平动回转式压缩机的设计研究和加工提供了理论依据。

[关键词]

平动回转压缩机;径向泄漏;压力差

中图分类号:TH455 文献标志码:A

文章编号:1006-2971(2014)03-0001-05

Research on Leakage of Translational Rotary Compressor

MAO Xu-min, HU Xu, QU Zong-chang

(School of Energy and Power Engineering, Xi’an Jiaotong University, Xi’an 710049, China)

Abstract:

The leakage flow model of the translational rotary compressor was established. The leakage rate was calculated and analyzed, and the leakage rate with the change of rotating speed was compared. The results indicate that the leakage rate through the radial clearance between outer surface and inner surface of rotor is the largest, accounting for 80.38% of the total leakage. The leakage rate through roller face clearance and vane face clearance account for 9.48% and 10.14%. Under the same working conditions, the leakage rate of all the leakage channels increase with the increase of the rotating speed, but the proportion of leakage rate in all the channels basically remain unchanged. The compressor performance experiment on refrigerating capacity indirectly verified the accuracy of the leakage model. In a word, the study of clearance leakage provides a theoretical basis on the design of translational rotary compressor.

Key words:

translational rotary compressor; radial leakage; pressure difference

1 引言

平动回转式压缩机是一种新型的压缩机,具有结构简单、无易损件、易于密封、摩擦磨损小、成本低等优点。泄漏是对压缩机的性能起关键作用的研究方向之一,压缩机的泄漏既降低了它的容积效率,也增加了功耗。所以建立正确的泄漏模型和计算出的泄漏量,对压缩机的设计、性能、加工、安装都有着重要意义。在旋转式压缩机性能研究中,泄漏一直是研究的重点。不少学者对此进行了深入的研究并且提出了许多种有效的简化模型,如喷嘴模型、一维有摩擦变截面气体流动计算模型、Fanno流模型等,这些模型为分析旋转式压缩机的泄漏提供了理论依据与参考模型。平动回转式压缩机与传统的旋转式压缩机结构特点不同,所以根据平动回转压缩机的结构特点,正确建立合理的泄漏模型是提高平动回转式压缩机性能的重要内容。

2 泄漏通道

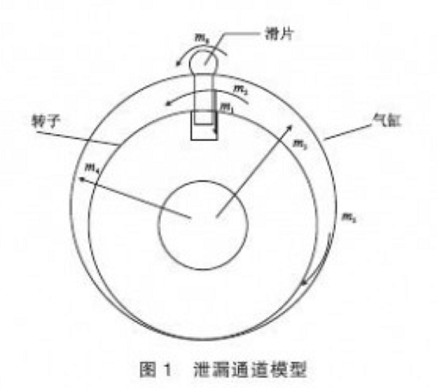

根据手动回转式压缩机的结构特点,它的主要泄漏通道有6个,如图1[4]。

(1) 滑板轴向长度方向与转子槽之间的泄漏,泄漏量为m₁;

(2) 滑板2个侧面与气缸2个端面之间的泄漏,泄漏量为m₂;

(3) 排出的高压气体以及轴与轴承之间的润滑油通过转子2个端面向压缩腔泄漏,泄漏量为m₃;

(4) 排出的高压气体以及轴与轴承之间的润滑油,通过转子2个端面向吸气腔泄漏,泄漏量为m₄;

(5) 转子外表面与气缸内表面切点处的间隙泄漏,泄漏量为m₅;

(6) 压缩腔气体从滑板头部和气缸里槽之间的间隙向吸气腔泄漏,泄漏量为m₆。

由于产生在滑板与转子口槽之间间的间隙的泄漏量很小,泄漏通道1中所产生的泄漏量可以忽略不计。滑板头部和气缸里槽之间的间隙值很小,因此泄漏通道6的泄漏量忽略不计。因为我们研究的是压缩腔的泄漏变化情况,泄漏通道4中的泄漏在此不考虑。

3 主要泄漏通道泄漏模型的建立

在工程分析中,计算结果只要符合一定精确度要求即可。因此在建立手动回转式压缩机的泄漏模型的过程中,泄漏中的流动可以做适当的简化:

(1) 泄漏流动在很短的时间间隔中假定为稳定流动;

(2) 泄漏流动与壁面无热交换。

3.1 滑板侧面与气缸端面的间隙泄漏

滑板侧面和气缸端面泄漏的流体认为是制冷剂气体,滑板侧侧面和气缸端面间隙可认为是相同的,按一维两平板内不可压缩定常性压流流动,其中一个平板是运动的;另外,我们假定质量流量是由压差和滑片与两端盖之间的相对运动共同引起的,且可以线性叠加。由于2个端面都有泄漏,总泄漏为一个端面的2倍。压缩腔泄漏到吸气腔的质量流量可由下式确定[6]:

由压差引起的泄漏量

mₛ = [δₛh(β)(p_c - p_a)]/(6vb)

式中 δₛ——滑片与上下端盖的间隙量,m

h(β)——滑片在气缸中的长度,m

p_c, p_a——压缩腔和吸气腔的压力,Pa

v——流体运动粘度,m²/s

b——滑片厚度,m

由相对运动引起的泄漏量

mₛ = μ(β)ρh(β)δₛ

式中 μ(β)——转角P滑片与端盖的相对速度,m/s

ρ——流体密度,kg/m³

由此得出滑板与上下端面间隙总泄漏量为

m₂ = mₛ₁ + mₛ₂

3.2 转子与气缸端面的间隙泄漏

转子与气缸端面的间隙泄漏认为主要是由压差引起的层流流动,泄漏的流体认为是制冷剂气体和润滑油的均相混合物。转子2个端面与气缸2个端面的间隙可认为是相同的。由于2个端面都有泄漏,总泄漏为一个端面的2倍。转子与气缸端面的间隙泄漏可由下式确定

m₃ = [(2π - β)δᵣ(p_c - p_a)]/[6vln(Rₑ/Rₐ)]

式中 β——转子转过的角度,rad/s

δᵣ——转子与气缸上下端面的间隙值,m

p_c——排气压力,Pa

Rₑ, Rₐ——转子的外径和内径,m

转子端面与气缸端面的制冷剂泄漏量为

mₛ = αm₃

式中 α——制冷剂在油气混合物中的比例

转子端面与气缸端面的润滑油泄漏量为

mₛ = (1-α)m₃

3.3 转子外表面与气缸内表面切点处的径向间隙泄漏

对于转子外表面与气缸内表面切点处的径向间隙泄漏模型,本文在参考文献[8]的基础上,将其简化为如图2所示的"无摩擦收敛喷管+有摩擦等截面直管",通道的截面变化在喷管上进行集中考虑,而阻力在摩擦喷管内考虑。

直管出口截面的温度 T_c、速度 V_c 和泄漏的质量流量 m₅ 可通过下式求出

T_c = Tᵢ[1+(k-1)M²/2]

V_c = M_c(kR₁T_c)¹ᐟ²

m₅ = δHₚV_c/(R₁T_c)

式中 M_c——出口截面c的马赫数

Hₚ——气缸的高度,m

δ——径向间隙高度,m

| 参数 | 数值 |

|---|---|

| 气缸直径 | 111.8 mm |

| 转子外径 | 96.4 mm |

| 转子内径 | 42 mm |

| 气缸高度 | 20 mm |

| 滑板宽度 | 20 mm |

| 滑板厚度 | 8 mm |

| 滑板长度 | 20.44 mm |

| 转速 | 2500 r/min |

| 径向间隙 | 12 μm |

| 转子端面间隙 | 10 μm |

| 滑片端面间隙 | 5 μm |

4 计算结果与分析

根据以上建立的各个泄漏通道的模型,可以得到各个泄漏通道的质量流量。

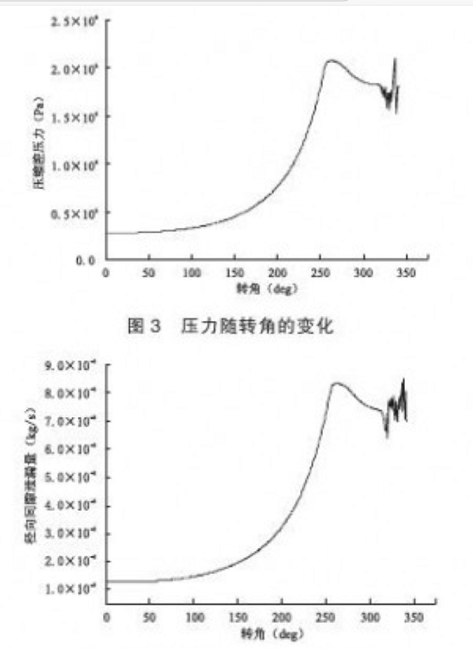

图3所示为压缩腔的压力随转角的变化趋势,压力变化过程从开始压缩到排气结束为止。从图中可以看出,随着转角的增大,压缩腔的压力一直增加;直到当排气阀打开开始排气时,排气压力达到最大值;随着排气过程的进行,由于排气阀的震荡,压缩腔的压力也随之发生波动。

图4.径向间隙泄漏量随转角变化

图4为转子外表面与气缸内表面之间的径向间隙泄漏量随转角的变化。从图4中可以看出,径向间隙的泄漏主要是由于压缩腔和吸气腔的压差作用而由压缩腔泄漏到吸气腔,泄漏量的变化趋势和压缩腔的压力变化趋势基本相同。

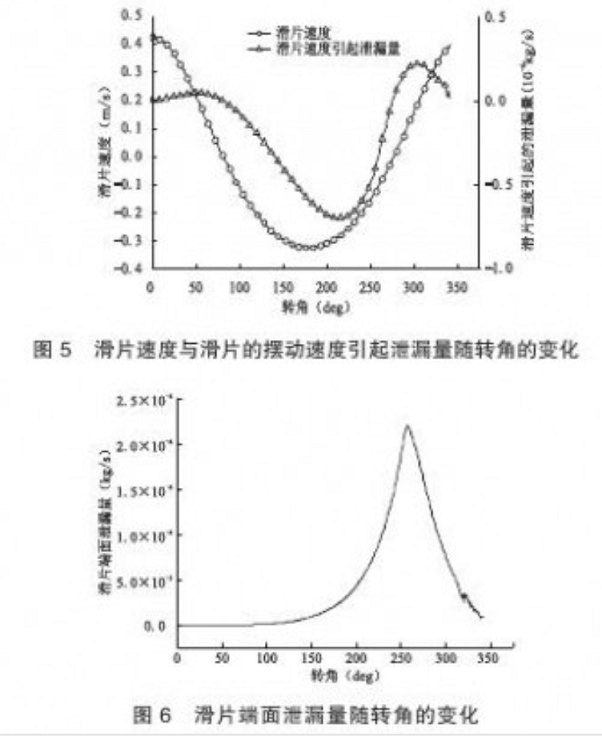

图5为滑片摆动速度和出滑片的摆动速度引起泄漏量随转角的变化关系。在滑片端面间隙泄漏中,由于滑片摆动引起的滑片端面泄漏随转角的变化趋势与滑片速度随转角的变化趋势基本相同。从泄漏的质量流量可以看出,由于滑片的运动而引起的泄漏量在滑片端面总的泄漏中所占的比例是很小的,所以可以认为由于滑片运动而引起的泄漏可以忽略不计。

图6为滑片端面的泄漏量随转角的变化。在排气阀未打开前,随着压力的升高,滑片两边压缩腔和吸气腔的压差增大,泄漏量增加,随着排气阀打开,压缩腔压力下降,泄漏量逐渐减小。

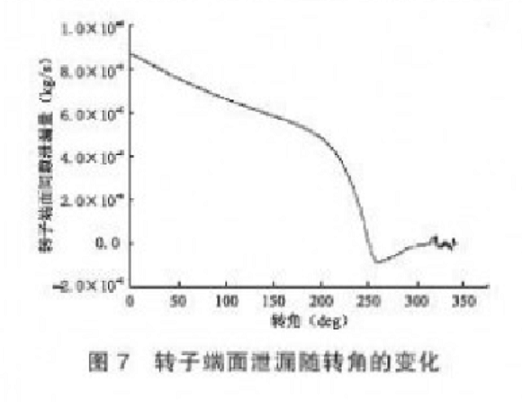

图7为转子端面间隙泄漏量随转角的变化。最先开始压缩腔压力变化平缓,排气腔和压缩腔压差大,泄漏量大,随着压力的快速上升,压差则逐渐减小,泄漏量降低,当压缩腔的压力升到大于排气腔压力时,转子端面进行反向泄漏。随着排气阀的打开,压缩腔压力降低,反向泄漏量降低,直至压缩腔压力在排气腔压力附近波动时,泄漏量在零值附近波动。

通过以上图示的计算分析,可以得到各个泄漏通道的平均泄漏量和对应的百分比,如表2所示。从表中可以看出,转子外表面与气缸内表面之间的径向间隙泄漏量最大,占总泄漏量的80.38%,为压缩腔间隙泄漏的主要通道。

表2 各个泄漏通道的泄漏量及百分比

泄漏通道 | 平均泄漏量, kg/s | 百分比, %

转子外表面与气缸内表面之间的径向间隙泄漏量 | 3.723×10⁻⁴ | 80.38

转子与气缸表面的间隙泄漏量 | 4.434×10⁻⁵ | 9.48

滑板与上下端面的间隙泄漏量 | 4.532×10⁻⁵ | 10.14

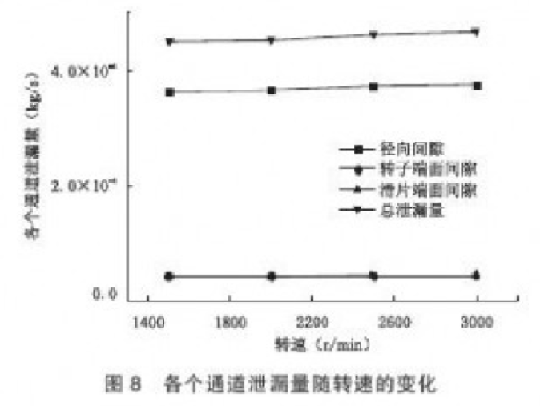

各个通道的泄漏量在不同转速下的变化情况如图8所示。从图中可以看出,随着转速的增加,各个泄漏通道的泄漏量增大,这是因为转速升高,压缩机的容积流量增加,从而导致各个泄漏通道的质量流量增大,但是各个泄漏通道的泄漏量在总泄漏量中所占的比例基本不变。

4.2 实验验证

泄漏是影响手动回转式压缩机性能的主要因素,因此,间隙泄漏模型的可可靠性直接影响整个压缩机优化设计的可靠性。在标准工况下,对手动回转式压缩机的样机进行了压缩机性能试验,通过对制冷量的测试间接验证间隙泄漏模型,试验结果如表3所示。

表3 实验结果与计算结果的比较

总泄漏量(g/s) | 制冷量计算值(W) | 制冷量实验值(W) | 制冷量的相对误差

0.45 | 2654 | 2390 | 9.94%

从表3可以看出,当手动回转式压缩机在标准工况下运行时,通过试验所得的制冷量与计算所得的制冷量的误差在允许的范围内,从而表明所建立的间隙泄漏模型的正确性。

5 泄漏系数计算

泄漏系数用来评价气体通过不严密处从工作腔流失的密封系数,为计算压缩机的容积效率提供了理论基础。

泄漏容积损失的绝对值

ΔV = mₛ[(1-C)/ρ₁ + Cv₀] + (mₛ + mₛ + mₛ)v₀

A = (V - ΔV)/Vₛ

式中 C——制冷剂从润滑油的逸出率

ρ₁——润滑油密度,kg/m³

v₀——制冷工质吸气状态的比体积,m³/kg

Vₛ——气缸最大工作容积,m³

针对本文设计的压缩机,计算可得泄漏系数为0.88。

6 结论

(1)本文对手动回转式压缩机建立了主要泄漏通道的泄漏模型,并依据数学模型对各个泄漏通道的泄漏量随转角的变化进行了分析。通过计算所得的图示表明:转子外表面与气缸内表面之间的径向泄漏量最大,占总泄漏量的80.38%;其次是转子端面泄漏和滑片端面的泄漏,分别占总泄漏量的9.48%和10.14%。对于泄漏量最大的径向间隙的泄漏,它是影响手动回转式压缩机性能的关键因素,提高径向间隙处的加工精度,合理的设计间隙值,可以有效地降低泄漏损失,减少摩擦损耗,提高容积效率。

(2)随着压缩机转速的升高,各个泄漏通道的泄漏量增大,本文所研究压缩机的泄漏系数为0.88。通过对间隙泄漏的研究,为手动回转式压缩机的设计研究和加工提供了理论依据。

参考文献:

[1] 胡旭, 孟春生, 李海涛. 手动回转式压缩机的几何理论[J]. 中国机械工程, 2011, 22(16):1896-1899.

[2] 陈志明. 压缩机内气体泄漏学计算模型[J]. 机械学报, 1994, 22(4):27-31.

[3] Yanagisawa T.shimizu T. Leakage Losses with a Rolling Piston Type Rotary Compressor I : Radial Clearance on the Rolling Piston[J]. Int. J. Refrig., 1985, 8(2):76-84.

[4] F.Giberg, H.Steindel Nissen. A Simulation Model for Fixed Vane Rotary Compressor Using Real Gas Properties. In: Proc of 1984 ICECP, 33-39.

[5] 李东杰. 手动回转式压缩机的机理与试验研究[D]. 西安: 西安交通大学, 2009.

[6] 吴刚, 马勇俊, 吴正正. 等. 空调用液动转子式压缩机内制冷剂泄漏的研究[J]. 制冷学报, 2003, 3:55-58.

[7] Jianhua WU . A Mathematical Model for Internal Leakage in a Rotary Compressor. In: Proc of 2000 ICECP, 483-490.

[8] 马国强, 李红波. 旋转压缩机[M]. 北京: 机械工业出版社, 2003:237-246.

[9] 田华, 马一文, 刘圣春, 等. CO₂及缓流动转子压缩机泄漏分析[J]. 工程热物理学报, 2009, 30(6):905-910.

作者简介:毛旭敏,女,湖北武汉,研究生,研究方向:手动回转式压缩机的研究。E-mail:S19507504@qq.com

本文摘自压缩机技术网

关键字:泄漏,压缩机,间隙,转子,气缸,端面 ,压力,滑片,模型