多井分布注气参数优化方法探讨

山东睿恩能源科技有限公司 刘恒

2025年12月12日

气井生产中晚期,排水采气是维持气井稳定的必要工艺措施。在众多工艺措施中,气举排液具有使用范围宽、效果好、持续时间长等优势。早期氮气气举由于成本高,不易普及应用。随着井口天然气气举装备的发展,用井口天然气作为气举介质及燃料气,大幅度降低了设备成本和运行成本,开始逐步普及到晚期气井的排水采气应用中。

天然气循环气举系统,由前处理、压缩机、燃气发动机(发电机)组成。前处理包括分离、过滤、调压、经过压缩机增压、注入套管环控(反举)气举排液。同时供气给燃气发动机(发电机)。注入气回到井口循环使用。

气举早期主要应用与水淹井的复产,水淹井复产后,就停止气举,恢复自喷生产。随着气井开发时间持续,越来越多的井由于地层能量衰减,气举排液后不能恢复自喷生产,或者有效时间较短,气井很快又会水淹。为了维持气井持续稳定,以辅助生产为目的(区别于复产)的气举应用开始推广。

为了提高设备效率,在井组(平台井)实施一机多举,开始逐步在生产一线应用。一台压缩机提供注气高压气源,通过分布注气罐,分配到各气井。

分布注气罐可以是手动调节,也可以根据设定自动调节。无论是手动或自动调节,具体的注气量,需要事先确定。多大注气量合适?越大越好吗?

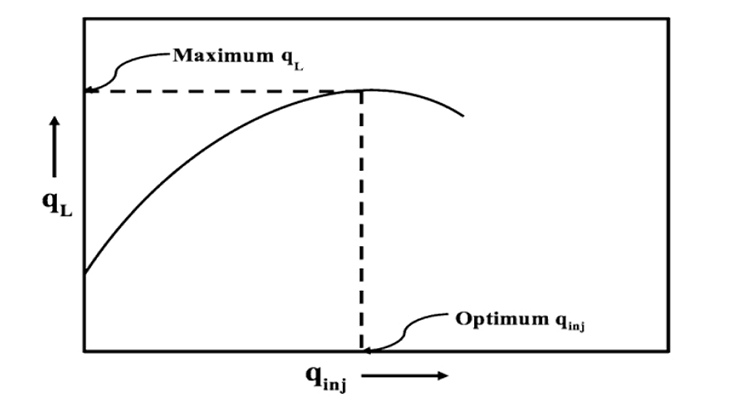

根据气举特性,随着注气量增加,排液量逐步增加。当注气量到了临界值,气体摩阻影响变大,注气量的增加反倒降低携液量,如图1所示。

图1 注气量与排液量关系曲线

(注:随着注气量增加,排液量先增加后减少,存在最优注气量)

对于多井同时注气,每口井的特性都不同,因此每口井的注气特性也不同,如图2所示,每口井的最大注气量不同,有的井不注气,就不能生产,有一个最小注气量。

图2 井组各井注气量与排液量特性

(注:不同气井具有不同的注气-排液特性曲线)

多井注气时,受压缩机最大排量限制,不能保证每口井都能达到最大注气量。通过系统化优化,在排量限制条件下,实现井组产量的条件最优,优化条件:

优化目标:

约束条件:

1. 注气量总和小于等于压缩机排量:

2. 单井注气量小于该井最大注气量:

3. 单井注气量大于该井最小注气量:

辅助注气的目的,是使得井筒举液过程没有液体滑脱。根据特纳球形液滴模型,在雾状状态下,当流速大于临界携液流速,液滴就不会滑脱造成积液。李敏教授在特纳模型基础上,提出了草帽模型,计算结果更接近实况。辅助气举的作用,就是当井筒内气体流速小于最小临界流速时,通过补充气体,使得整个井筒内任意位置的流速都大于最小临界携液流速(见图3示),避免液滴滑脱,保证持续携液。

图3 辅助气举排液示意图

(注:通过补充气体确保井筒内各点流速大于最小临界携液流速)

计算思路:

- 通过井筒参数、井口油压、套压、气量、液量,迭代计算井筒沿程压力梯度、温度梯度、压力、温度。

- 根据1)计算结果,通过特纳或李敏公式,计算井筒沿程各点最小临界流速。

- 根据1)计算结果,计算井筒沿程各点气体工况流速。

- 根据2)、3)计算结果,计算工况流速与最小临界流速差,并找出最大流速差。

- 根据最大流速差及井筒参数,计算对应的气量。该气量即为需要的最佳注气量。

技术要点总结:

- 多井分布注气需要系统化优化,考虑压缩机排量限制

- 每口井具有不同的注气特性,存在最小和最大注气量限制

- 优化目标是在约束条件下最大化井组总产量

- 辅助气举的核心是确保井筒内气体流速大于临界携液流速

- 计算过程涉及井筒参数迭代计算和临界流速分析

关键字:多井分布注气, 参数优化, 气举排液, 油气增产, 睿恩能源, 气举优化, 排水采气